Совершенствование механизма управления ремонтным хозяйством

3

На практике в деятельности предприятий распространены различные сочетания форм управления ремонтной службой и организации выполнения ремонтных работ, позволяющие оптимизировать деятельность ремонтного хозяйства, применительно к конкретным условиям, сложившимся на предприятии.

Практически при любой принятой на предприятии форме управления ремонтной службой, осуществление технического обслуживания оборудования и проведение ремонтных работ производится силами комплексных и специализированных ремонтных бригад, численность и состав которых определяется характером обслуживаемого оборудования. Комплексная (специализированная) бригада − группа рабочих и специалистов различных профессий, объединённая в единый производственный коллектив, выполняющий несколько взаимосвязанных, но технологически разрозненных, охватывающих полный производственный цикл, работ на закреплённом за ними участке, и несущий коллективную (бригадную) материальную ответственность за конечные результаты работы.

Механизм снабжения ремонтного хозяйства запчастями и расходными материалами, как основной элемент эффективного обслуживания и ремонта технологического оборудования

Важным источником повышения экономической эффективности ремонтного производства является централизация его обеспечения необходимыми комплектующими, запасными и сменными деталями. Централизовать необходимо выпуск следующих запасных частей:

- быстроизнашивающихся, со сроком службы менее межремонтного периода;

- трудоёмких и сложных в изготовлении, требующих сложных отливок, поковок, специальной оснастки и технологии;

- для уникального и особо точного оборудования.

Запасными деталями принято считать сменные части машин, которые технологически и экономически целесообразно хранить в постоянно возобновляемом запасе. Производство запасных деталей и обеспечение ими предприятия является определяющим фактором организации ремонта оборудования, поскольку сводит ремонт к замене изношенных деталей и узлов новыми, их подгонке и регулировке механизмов. При этом значительно сокращается продолжительность и качество ремонта. Это может быть достигнуто, когда все ремонтные службы будут обеспечены запасными частями и узлами, изготовленными в специализированных ремонтных цехах, что даёт возможность создать необходимый, регламентируемый нормативами, резервный фонд запасных частей.

Помимо запасных частей, изготавливаемых самим предприятием, существует постоянная потребность ремонтного производства в покупных запчастях и комплектующих (радиоэлектроника, резинотехнические изделия, электрокоммутационное оборудование). Процесс оперативно-заготовительной работы по снабжению включает [9]:

- разработку годовых, квартальных и месячных планов заготовок;

- выявление недостающх материалов и источников их покрытия;

- осуществление закупки, завоза и приёмки материалов;

- контроль выполнения планов снабжения;

- принятие мер по реализации материальных фондов.

Вся оперативно-заготовительная работа для нужд ремонтного хозяйства, обычно осуществляемая отделом главного механика, должна быть направлена на бесперебойное обеспечение ремонтных баз необходимыми материалами в соответствии с возникающими потребностями.

Основным критерием для включения той или иной детали в номенклатуру запасных частей должна являться частота потребности в ней. За исключением деталей уникального и особо ответственного оборудования экономически целесообразно в постоянном запасе иметь только те детали, в которых имеется регулярная и значительная потребность. Работа по составлению и уточнению номенклатуры запасных деталей, расходных материалов и закупаемых комплектующих должна проводиться по следующей схеме [7]:

1. Выявление предварительной номенклатуры − на основе анализа журналов регистрации заказов, выполняемых РМЦ, выявляют детали оборудования, которые часто приходится изготавливать для ремонта оборудования.

2. По всем, вошедшим в эту номенклатуру деталям, устанавливают жёсткие минимальные нормы запаса, на уровне которых следует поддерживать наличие деталей на складе.

3. На основе анализа учётных карточек выявляют среднемесячный расход деталей каждого наименования.

Центральный склад запасных частей должен быть включён в состав ОГМ завода и, по возможности, располагаться на территории ремонтно-механическо-го цеха.

Основными функциями склада являются:

1. Приёмка запасных частей (узлов), изготавливаемых ремонтной службой завода.

2. Получение со складов завода комплектующих изделий и запасных частей, изготавливаемых по внутризаводской и внешней кооперации.

3. Размещение и хранение запасных частей (узлов) и комплектующих изделий.

4. Учёт движения запасных частей и комплектующих изделий как хранящихся на складе, так и проходящих через склад транзитом.

5. Оформление заказов в ОГМ на запасные части и покупные комплектующие изделия при снижении их запаса на складе ниже нормативного и учёт выполнения заявок.

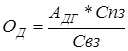

Основным показателем для оценки качества разработки номенклатуры запасных частей и норм запаса является оборачиваемость парка запасных частей [11], которая определяется следующим коэффициентом:

![]() , (1.9)

, (1.9)

где Свз − стоимость запасных частей, выданных со склада в течение года;

Спз − средняя стоимость парка запасных частей, находившихся на складе

в течение года.

Динамика изменения коэффициентов оборачиваемости по каждому наименованию детали характеризует результаты проводимой на заводе работы по уточнению и корректировке номенклатуры запасных частей и норм их запаса. Оборачиваемость парка запасных частей определяется по формуле:

или

или  , (1.10)

, (1.10)

где АДГ − число дней в отчётном году.

Глава 2. Анализ деятельности ремонтного хозяйства

Анализ эффективности системы ППР

В настоящее время станочный парк в промышленности не только вырос количественно, но и усложнилась его структура. Сложность оборудования привела соответственно и к росту его ремонтной сложности, следовательно требует пересмотра разбивка оборудования на группы в соответствии со сложностью ремонта и его трудоёмкостью. В связи с этим, прогрессивная в момент своего создания, сейчас Единая система ППР требует переработки, что заставляет отдельные предприятия и отрасли самостоятельно разрабатывать рациональные формы ремонта и обслуживания оборудования.

Как показывает анализ, методика планирования ремонта на основе единицы ремонтосложности (ЕРС), принятой Единой системой ППР, имеет ряд существенных недостатков. Во-первых, она не полностью учитывает уровень материально-трудовых затрат в зависимости от ремонтной сложности оборудования. Во-вторых, объём ремонтных работ, трудовые и материальные затраты зависят от состава и структуры парка оборудования по видам, возрасту и загрузке, а ЕРС не принимает этого в расчёт. Исходя из этого при совершенствовании и обновлении системы ППР и ТСТОР необходимо разрабатывать методику для определения экономической эффективности капитального ремонта, по которой определяется: