Оперативно-календарное планирование

5

Эффективный фонд времени единицы оборудования s-й группы в l-м цехе Фўэф sl равен Фўэф sl = Фн (1 - Рпp s /100) ,

где Фн — номинальный фонд времени работы единицы оборудования за год, ч/год; Рпp s — процент времени простоя s-й группы оборудования в ремонте, % (выбирается студентом самостоятельно с учетом табл. 1).

|

где Др – число рабочих дней в году, раб.дн.; Ксм – число рабочих смен в рабочем дне; Тсм – продолжительность смены.

Эффективный фонд времени работы s-й группы оборудования в l-м цехе Фэфsl = Фўэфsl qsl .

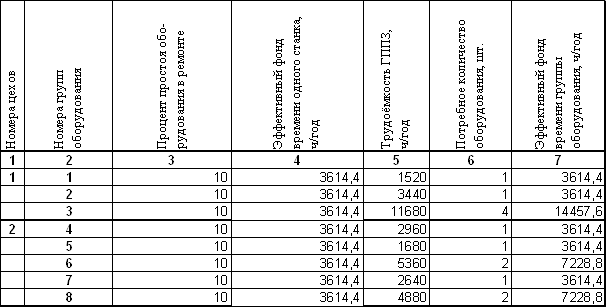

Результаты расчетов заносятся в табл. 7.

Таблица 7. Потребное количество оборудования для выполнения ГППЗ

Расчет календарно-плановых нормативов

Научно обоснованные календарно-плановые нормативы (КПН) являются основой качественного оперативно-календарного планирования, служат исходной базой для составления взаимосвязанных планов, обеспечивающих равномерную работу рабочих мест, участков, цехов и эффективное использование основных фондов, материальных и трудовых ресурсов, облегчают оперативный контроль за ходом производства и регулирование производственного процесса.

Состав КПН различен в зависимости от типа производства и других факторов. В серийном производстве, рассматриваемом в курсовом проекте, основными КПН являются размеры и ритмы партий деталей, сборочных единиц и изделий; длительность производственных циклов обработки партий деталей, сборки сборочных единиц и изделий; опережения запуска и выпуска партий деталей и сборочных единиц; размеры заделов.

Расчёт размеров и ритмов партий деталей

В основу расчёта размеров (ритмов) партий деталей может быть положен метод Соколицына С. А. [1, 3, 4] по расчету единого оптимального размера (ритма) партий деталей, который имеет следующие принципиальные отличия от других методов: рассчитывается оптимальный размер (ритм) партий, единый для всех наименований деталей и сборочных единиц и для всех цехов, где осуществляются их обработка и сборка; учитывается изменение фактических затрат времени на обработку одной детали при изменении размера партий деталей.

В случае, рассматриваемом в курсовом проекте, когда на предприятии выпускается несколько наименований изделий с большим числом унифицированных деталей и сборочных единиц, определяют единый оптимальный ритм партий деталей RОПТ , который в большей степени способствует достижению равномерного выпуска продукции и равномерной работы, улучшению результатов деятельности предприятия [1,3].

Тогда nil = RоптЧ NДН i ,

где nil — размер партии деталей i-го наименования в l-м цехе, шт; Rопт –-оптимальный ритм партий деталей, раб. дн.; NДН i — среднедневная потребность деталей на сборке изделий, шт/раб. дн.:

NДН i = , где Др — число рабочих дней в плановом периоде, раб.дн/год (кв., мес.); Nm — число m-х

, где Др — число рабочих дней в плановом периоде, раб.дн/год (кв., мес.); Nm — число m-х

(m=1,M) изделий, выпускаемых в плановом периоде, шт/год (кв., мес.); K im — количество i-х деталей, входящих в m-е изделие, шт/изд.

Величина NДН iопределяется с точностью до одного знака после запятой (с арифметическими правилами округления) на основе потребности деталей на год, квартал или месяц с учетом устойчивости номенклатуры и количества выпускаемых изделий (в курсовом проекте – на год).

Оптимальный ритм партий деталей RОПТ определяется по формулам, описанным в [1,3, 4].

Расчетное значение RОПТ корректируется с учетом кратности среднему числу рабочих дней в месяце (21 . 22 раб.дн) и устанавливается из ряда 64, 42, 22, 11, 7, 5, 2.

В курсовом проекте задача упрощается, расчет Rопт не производится, ритм партии деталей для всех наименований деталей не рассчитывается, а принимается равным 5, т.е. Ri1=Ri2=5 (нередко и в практической деятельности предприятия размеры и ритмы партий деталей не рассчитываются, а принимаются фактически сложившимися или устанавливаются работниками производственно-диспетчерских служб и мастерами с учетом их опыта).

В этом случае

nil = Ril Nдн i ,

где Ril - ритм запуска-выпуска партий деталей (средний расчетный отрезок времени между запуском (выпуском) смежных партий деталей) i-го наименования в l-м цехе.

Расчёт длительности производственных циклов обработки партий деталей

Длительность производственного цикла обработки партии деталей (сборки партии сборочных единиц) определяется в рабочих днях по каждому цеху по формуле

d nil Jil tшкij

TЦ il = ---- å ---- + Jil tмо + tес il ,

KсмTСМ j=1gjlqj

где d — коэффициент параллельности, учитывающий одновременно выполнение операций; Ксм — число рабочих смен в сутки; Тсм — продолжительность смены, ч; Jil — количество операций обработки деталей i-го наименования в l-м цехе; qij — число рабочих мест, на которых одновременно обрабатывается партия i-х деталей на j-й операции; tмо - межоперационное время, раб. дн;tеc il — длительность естест-венных процессов, раб. дн; tшкij — норма штучно-калькуляционного времени обработки i-й детали на j-й операции, ч.

Величина Tцil определяется в рабочих днях, так как в дальнейшем используется для расчета опережений и сроков запуска и выпуска партии деталей, которые в свою очередь устанавливаются в рабочих днях, поэтому все слагаемые формулы расчетаTцil должны быть врабочихднях.

Округление величины Tцil производится следующим образом: если расчетное значение Tцil имеет после запятой менее двух десятых, то округление производится до ближайшего меньшего целого числа; если равно или больше двух десятых – то до ближайшего большего целого числа.

Значение d колеблется от 0,3 до 1,0 и зависит от степени параллельности (совмещения) выполнения основных операций при обработке партии деталей. В курсовом проекте первоначально можно предусмотреть последовательный вид движения партий деталей по операциям, т. е. взять d = 1. Не обязательно учитывать длительность естественных процессов, положив tеc il = 0, а также взять qij = 1. В тех же случаях, когда получается большая величина Tцil, например больше 15 раб. дн, рекомендуется с целью уменьшения Tцil брать d < 1,0 (применять параллельно-последовательный вид движения партий деталей по операциям) и qij > 1, т. е. обрабатывать партию деталей по всем или отдельным операциям одновременно на нескольких рабочих местах (условный прием). В дальнейшем при построении подетально-пооперационного КПГ (см.5.5) все это надо будет учесть.