Выбор стратегии деятельности предприятия

19

При изготовлении деталей их действительные размеры в силу различных причин иногда оказываются вне поля допуска. Годность действительных размеров устанавливают либо путем их измерения , либо путем контроля (приложение Б).

Для контроля отверстий используются калибры – пробки. Номинальный размер проходной стороны пробки ПР равен наименьшему предельному размеру отверстия. Непроходная сторона калибра – пробки НЕ должна входить в отверстие , поэтому ее номинальный размер равен наибольшему предельному размеру отверстия.

Необходимо проконтролировать размер отверстия 53Н13.

Для 13 – го квалитета точности верхнее предельное отклонение ES = +460 vrv? Yb; нижнее предельное отклонение EI = 0.

Наибольший предельный размер Dmax = D + ES = 53 +

+ 0,46 = 53,46 мм.

Наименьший предельный размер Dmin = D + EI = 53 + 0 = = 53 мм.

Допуск на изготовление калибров-пробок (по ГОСТ 24853 – 81 для IT13):

Н = 30 мкм.

Отклонение середины поля допуска на изготовление проходного калибра для отверстия от проходного предела отверстия ( по ГОСТ 24853 – 81 для IT 13):

Z = 48 мкм.

Допустимый выход размера изношеного проходного калибра для отверстия за проходной предел отверстия ( по ГОСТ 24853 – 81 для IT 13) :

У = 0.

Расчет исполнительных размеров калибров для контроля размера О53 Н13 производится по следующим формулам :

А) проходной калибр-пробка :

1) наибольший предельный размер проходного калибра – пробки :

ПP max = Dmin + Z + H/2; (4.13)

ПP max = 53 + 0.048 + 0.015 = 53.063

2) наименьший предельный размер нового проходного калибра-пробки :

ПP min = Dmin + Z - H/2; (4.14)

ПP min = 53 + 0.048 - 0.015 = 53.033

3) размер проходного калибра – пробки , проставляемый на чертеже :

ПP = ПР max - H ; (4.15)

ПP = 53.063 – 0.03 ;

4) наименьший размер изношенного проходного калибра – робки :

ПP изн = Dмин - У; (4.16)

ПP изн = 53 - 0 = 53;

Б) непроходной калибр – пробка

1) наибольший предельный размер непроходного калибра – пробки :

НЕ max = Dmax + H/2; (4.17)

НЕ max = 53.46 + 0.015 = 53.475 ;

2) наименьший предельный размер нового непроходного калибра-пробки :

НЕ min = Dmax - H/2; (4.18)

НЕ min = 53,46 – 0,015 = 53.445

3) размер непроходного калибра – пробки , проставляемый на чертеже :

НЕ = НЕ max - H ; (4.19)

НЕ = 53.475– 0.03 ;

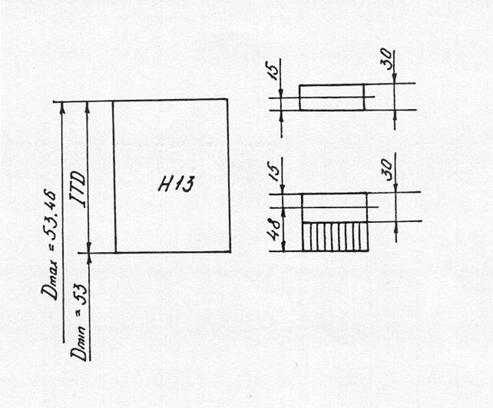

Схема расположения полей допусков калибров для отверстия О 53 Н13 представлена на рисунке 4.1.

Рисунок 4.1 – Схема расположения полей допусков калибров для отверстия О 53Н13

ВЫВОДЫ

В результате предложенных в проекте мероприятий по изменению выбора исходной заготовки для детали «втулка» удалось снизить ее себестоимость на 8,43 грн. за счет экономии металла. Правильность выбора варианта заготовки подтверждает тот факт , что коеффициент использования материала увеличился с 0,436 до 0,52.

Также в результате уменьшения припусков снижается основное время механической обработки втулки на 0,83 мин. Расчет контрольной оснастки режущего инструмента и станочного приспособления доказал обоснованность их выбора на Харьковском тракторном заводе.

Нормирование труда

В производственном процессе первичным звеном является рабочее место, поэтому от уровня его организации в значительной мере зависит эффективность , производительность труда. Важным фактором , способствующим эффективному высокопроизводительному труду . является рациональная планировка рабочего места.

В цехах завода ХТЗ планировка рабочего места обеспечивает наиболее удобные и безопасные условия труда . спсобствует сокращению трудовых движений , снижению утомляемости работника и экономиии рабочего времени. Асе рабочие места основных рабочих соответствуют требованиям научной организации труда.

Применяемая система обслуживания рабочих мест – регламентная , при которой службы обслуживания заранее комплектуют и централизованно доставляют на рабочее место все необходимое для выполнения очередной работы.

На заводе применяется повременно-премиальная и сдельно-премиальная системы оплаты труда. По сдельно-премиальной системе в 2000 году на заводе работало 1518 рабочих, остальные рабочие и служащие работали в условиях повременно – премиальной системы оплаты труда. Общее количество действующих норм времени – 46286 единиц, в том числе технически обоснованных – 36520 единиц. Удельный вес технически обоснованных норм времени составил 78,9 %. Средний уровень выполнения норм выработки в 2000 году составил 242,9% , что на 38,1 % превышает уровень 1999 года. Особенно высокий уровень выполнения норм выработки достигнут в цехах ;

- Механическом 1 – 274,5 %;

- Механическом 2 –280,9 %;

- Сборочном – 282,6 %;

- Окрасочном –289 %;

Отчет о выполнении норм выработки рабочими-сдельщиками представлен в таблице 5.1

На заводе для нормирования труда используются следующие нормативы :

А) общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках – М., Машиностроение , 1974 ;

Б) общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного на работы, выполненные на металлорежущих станках . Серийное производство – М.: Машиностроение, 1974;

В) общемашиностроительные нормативы времени на ручную электродуговую сварку малоуглеродных и низколегированных сталей – М.: Машиностроение, 1972.

Таблица 5.1 – Отчет о выполнении норм выработки рабочими – сдельщиками за 2000 год.

|

Профессия |

Уровень выполнения норм выработки |

Итого,чел |

Ср.% | ||||||

|

До 100 |

100-150 |

105-110 |

110-120 |

120-130 |

130-150 |

Свыше | |||

|

Рабочие основнх и вспомогательных цехов | - | 2 | 9 | 15 | 28 | 94 | 1369 | 1578 | 242,9 |

|

В том числе профессии : | |||||||||

|

Токари | - | 1 | 1 | 9 | 1 | 4 | 353 | 369 | 248,5 |

|

Токари – карусельщики | - | - | 1 | 3 | - | 9 | 84 | 97 | 236,9 |

|

Токари-расточники | - | - | 1 | 3 | 1 | 11 | 166 | 182 | 240,1 |

|

Фрезеровщики | - | 1 | 1 | 2 | 13 | 122 | 139 | 278 | 251,3 |

|

Сверловщики | - | - | 1 | - | 3 | 10 | 192 | 206 | 242,6 |

|

Сварщики | - | 1 | - | - | 4 | 13 | 103 | 121 | 234,2 |

|

Операторы | - | - | 3 | - | 7 | 15 | 85 | 110 | 225,2 |

|

Слесари- механосборщики | - | - | - | - | 4 | 7 | 145 | 156 | 252,6 |

|

Кузнецы | - | - | - | - | 3 | 7 | 64 | 74 | 248,3 |

|

Формовщики | - | - | 1 | - | 3 | 5 | 55 | 64 | 244,5 |