Анализ затрат на качество продукции

6

Далее можно построить таблицу стоимости деталей по смете или наиболее важным ее статьям и оценить весомость функций каждой детали во взаимосвязи с затратами на их обеспечение. Это позволит выявить возможные направления снижения издержек путем внесения изменений в конструкцию изделия, технологию производства, замены части собственного производства деталей и узлов полученными комплектующими, замены одного вида материалов другим, более дешевым или экономичным в обработке, смена поставщика материалов, размера их поставок и т.д.

Группировка затрат на функции по факторам производства позволит выявить первоочередность направлений снижения себестоимости изделия. Такие направления целесообразно детализировать, ранжируя по степени значимости, определяемой экспертным путем, и сопоставляя с затратами, выбирать пути удешевления продукции. Для этого можно составить таблицу:

Таблица 3

Сопоставление коэффициентов значимости функций и их стоимости

|

Ранг функции |

Значимость, % |

Удельный вес затрат на функцию в общих затратах, % |

Коэффициент затрат на функцию |

|

1 |

40 |

40 |

1,00 |

|

2 |

30 |

50 |

1,67 |

|

3 |

15 |

5 |

0,33 |

|

4 |

10 |

3 |

0,30 |

|

5 |

5 |

2 |

0,40 |

|

ИТОГО |

100 |

100 |

- |

Сопоставив удельный вес затрат на функцию в общих затратах и значимость соответствующей ему функции, можно вычислить коэффициент затрат на каждую функцию. Оптимальным считается Кз/ф ≈ 1. Кз/ф < 1 желательнее, чем Кз/ф > 1. При существенном превышении данного коэффициента единицы необходимо искать пути удешевления данной функции (в нашем примере это вторая функция).

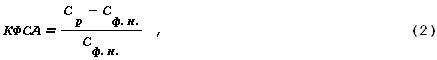

Результатом проведенного ФСА являются варианты решения, в которых необходимо сопоставить совокупные затраты на изделия, являющиеся суммой поэлементных затрат, с какой-либо базой. Этой базой могут, например, служить минимально возможные затраты на изделие. Теория ФСА предлагает исчислять экономическую эффективность ФСА, которая показывает, какую долю составляет снижение затрат в их минимально возможной величине:

|

где КФСА – экономическая эффективность ФСА (коэффициент снижения текущих затрат); Ср – реально сложившиеся совокупные затраты; Сф.н. – минимально возможные затраты, соответствующие спроектированному изделию.

На четвертом, исследовательском, этапе оцениваются предлагаемые варианты разработанного изделия.

На пятом, рекомендательном, этапе отбираются наиболее приемлемые для данного производства варианты разработки и усовершенствования изделия. С этой целью можно рекомендовать построение матричной таблицы:

Таблиа 4

Таблица решений по вариантам выбора изделий для производства

| Варианты управленческих решений | ||||

| предпочтительный | проблематичный | нежелательный | ||

|

А Значимость функции: высокая Затраты: низкие Рентабельность изделия: высокая |

В Значимость функции: высокая Затраты: средние Рентабельность изделия: средняя |

С Значимость функции: высокая Затраты: высокие Рентабельность изделия: средняя | ||

|

D Значимость функции: средняя Затраты: низкие Рентабельность изделия: высокая |

E Значимость функции: средняя Затраты: средние Рентабельность изделия: средняя | F Значимость функции: средняя Затраты: высокие Рентабельность изделия: низкая/средняя | ||

|

G Значимость функции: низкая Затраты: низкие Рентабельность изделия: средняя |

H Значимость функции: низкая Затраты: средние Рентабельность изделия: низкая |

I Значимость функции: низкая Затраты: высокие Рентабельность изделия: низкая | ||

С учетом значимости функции изделия, его узлов, деталей и уровня затрат посредством ценообразования, основываясь на знании спроса на продукцию, определяется уровень ее рентабельности. Все это в совокупности служит цели принятия решения о выборе к производству конкретного изделия или направлений и масштаба его усовершенствования.

Методы технического нормирования

Существенную помощь в определении и анализе затрат на качество продукции могут оказать методы технического нормирования. Они основаны на расчете подетальных норм и нормативов материальных ресурсов (сырья, покупных комплектующих изделий и других видов материалов), расчете трудоемкости и иных затрат, включаемых в себестоимость продукции в соответствии с проектными размерами, конкретной технологии ее изготовления, хранения и транспортировки, а также затрат на гарантийное и сервисное обслуживание. Для их расчета используются методы микроэлементного нормирования, нормативно-справочные материалы. Методы технического нормирования позволяют достаточно точно определить затраты как на новое изделие по его составляющим, так и на усовершенствование продукции.

Если предприятие переходит к производству новой продукции, имевшей ранее аналог по потребительскому назначению и свойствам, то затраты на качество (Зк) можно определить разностью между затратами на старую (Зст) и новую (Зн) продукцию:

Зк = Зст – Зн , (3)

Если предприятие усовершенствует качественные параметры производимого ранее изделия, то затраты на качество можно определить прямым счетом по соответствующим нормам и направлениям.