Совершенствование системы управления качеством

31

- расходы энергетических ресурсов для непосредственного обеспечения хода процесса приемо-сдаточных испытаний – 10 491 руб.;

- амортизация испытательного оборудования – 2 098 руб.;

- затраты на основные и вспомогательные материалы, полуфабрикаты – 1 574 руб.;

- расходы на возмещение износа инструмента – 2 623 руб.;

- затраты на содержание оборудование и его текущий ремонт – 6 295 руб.;

- затраты на цеховые расходы – 2 623 руб.;

- затраты на общезаводские расходы – 7 868 руб.

Используя формулу, определим суммарные затраты, связанные с контролем готовых автомашин:

З1223 = 18884 + 10491 + 2098 + 1574 + 2623 + 6295 + 2623 + 7868 = 52 456 руб.

Последней составляющей затрат (З122) являются затраты на повышение квалификации, которые составили 8742 руб.

Подсчитаем суммарные затраты на контроль качества в процессе производства:

З122 = 34971 + 78684 + 52456 + 8742 + 174 853 (руб.)

Потери от несоответствия автомобилей в расчете на годовой выпуск (З123) составили 58 284 руб.

Итак, суммарные затраты на обеспечение заданного уровня качества в процессе производства москвичей модели “Святогор в расчете на годовой выпуск составили:

З12= 159285+174853+58284 = 392 422 (руб.)

Послепроизводственные затраты (З2) составили 291 421 руб. Общую величину затрат АО “Москвич” на обеспечение качества данной модели автомашин в расчете на годовой объем определим по формуле:

Зизг.=362071+392422+291421 = 1 045 914 (руб.)

Коэффициент затрат на качества может быть рассчитан по формуле. Для его определения необходимы данные об отпускной цене. Согласно калькуляции она составляла 1 545 000 руб.

![]() Зизг.= 1045914 = 0, 0564 (5,64%)

Зизг.= 1045914 = 0, 0564 (5,64%)

1545000х12

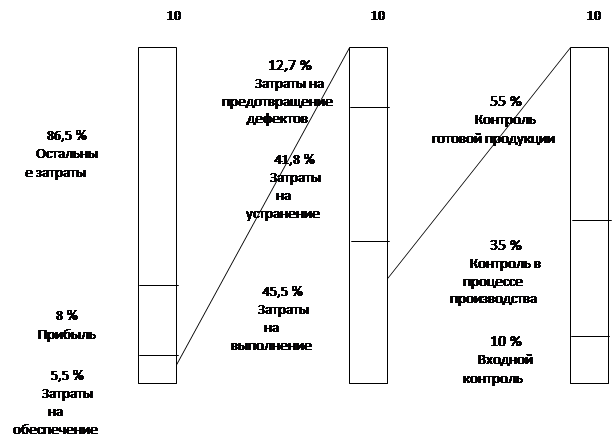

Для наглядности изобразим структуру затрат изготовителя на обеспечение качества автомобилей в виде схемы (рис.4.1)

Таким образом, затраты на качество заданного уровня на АО “Москвич” должны составлять 5,6% от общего числа затрат. Мы же имеем цифру гораздо ниже полученной расчетной величины (0,6% - 0,67%) от общего числа затрат. Это говорит о том, что при существующем видении проблемы учета затрат на АО качество продукции еще долго будет оставлять желать лучшего. По разработанной мной методике, считаем эффективным внедрение системы учета затрат на качество продукции на АО “Москвич”. Увеличение расходов считаем временным, так как оно частично покроется за счет средств, сэкономленных в результате сокращения убытков от брака и расходов, связанных с оценкой уровня качества, частично – за счет сокращения численности контрольного аппарата.

|

Зизг. = 1045914 100% | ||||

|

З1 = 754493 72,1% |

З21 = 291421 27,9% | |||

|

З12= 392422 37,5% |

З11 = 362071 34,6% | |||

|

З121=159285 15,2% |

З122=174853 16,7% |

З123=58284 5,6% | ||

Рис.5.1 Структура затрат изготовителя на обеспечение качества автомобилей “Святогор”

Процентное соотношение составляющих затрат таково:

- на предотвращение дефектов - 12, 7%

- на выполнение контроля – 45,5%

- на устранение дефектов – 41, 8%

Наибольший удельный вес составили расходы, связанные с контролем качества, при этом на входной контроль приходится 10% затрат; на контроль в процессе производства – 35% и на контроль готовой продукции – 55%.

Рис. 5.2 Процентное соотношение затрат

Эффективность внедрения МС ИСО серии 9000

Снижение норм расхода сырья и материалов:

Эсн = (М1-М2) х В2хЦ,

Где:

М1 и М2 – нормы расхода материала на единицу продукции до и после внедрения мероприятия в натуральном выражении;

В2 – годовой объем продукции после внедрения мероприятия в натуральном выражении;

Ц - цена единицы измерения соответствующего материала, руб.

Эсн = (1100-1050) х 290 х 3000 = 43 500 000 (руб.)

Снижение брака:

![]() Эс = (Би1 - Би2) х В2 х С2 ,

Эс = (Би1 - Би2) х В2 х С2 ,

100

где:

Би1 и Би2 – количество забракованных изделий (работ) по отношению к количеству годных до и после внедрения мероприятия, %;

С2 – себестоимость без отчисления на амортизацию) единицы продукции после внедрения мероприятия, руб.;

Эс = (72,9 - 12,9) х 290 х 86000 = 1 496 400 000 (руб.)

Уменьшение численности работников. Годовая экономия заработной платы:

Эс = Эч х Зср - DФср*Фзп,

Где:

Эч – абсолютное высвобождение численности работников, человек;

Зср – среднегодовая заработная плата одного работника (основная и дополнительная) до внедрения мероприятия, руб.

DФср – прирост фонда средней заработной платы, вызванный внедрением

мероприятия, руб.

Эс = 117 х 2 670 - 259700=713513,64 руб.

Прирост объема производства:

![]() Эч = Ч1 (1 + р) - Ч2 ,

Эч = Ч1 (1 + р) - Ч2 ,

100

где:

Ч1 и Ч2 – численность работающих в данном производственном подразделении соответственно до и после внедрения мероприятия, человек;

р - прирост объема производства в результате внедрения мероприятия, %

![]() Эч = 329 х (1 + 13) – 212 = 159,8 шт.

Эч = 329 х (1 + 13) – 212 = 159,8 шт.

100

Годовой экономический эффект:

Эг = 26 484 630 руб.

Срок окупаемости единовременных затрат:

Тед = Зед

![]() (С1-С2) х В2

(С1-С2) х В2

![]() Тед = 39 242 200 = 1,2 года

Тед = 39 242 200 = 1,2 года

32 370 960

7. Коэффициент эффективности:

Е = (С1 - С2) х В2 = 1

Зед Тед

![]() Е = 32 370 960 = 0,83

Е = 32 370 960 = 0,83

39 242 200

Т.о. внедрение стандартов ИСО серии 9000 является эффективным на АО “Москвич”.

Таблица 4.1

Минимальные и максимальные значения изменения качества продукции при внедрении рабочих команд

|

Период |

Наихудший показатель по отношению к началу процесса внедрения, % |

Наилучший показатель по отношению к началу процесса внедрения, % |

|

6 месяцев |

80 |

95 |

|

8 месяцев |

90 |

100 |

|

12 месяцев |

100 |

120 |

|

18 месяцев |

120 |

180 |

|

24 месяца |

120 |

200 |

|

3 года |

120 |

350 |

|

4 года |

150 |

417 |