Управление качеством

6

2. Правила выбора планов с учетом особенностей контроля.

3.Правила перехода с нормального контроля на усиленный или облегченный и обратного перехода при нормальном ходе производства.

4.Методы вычисления последующих оценок показателей качества контролируемого процесса.

Контрольные карты.

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924 г. и обстоятельно описана в 1931 г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста,управляющего производством.

Это давало информацию о том, когда кто, на каком оборудовании получал брак в прошлом.

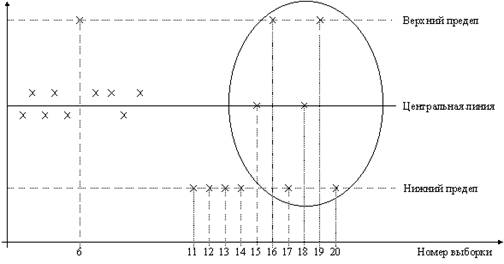

Контрольная карта (рис. 3.5) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной разналадке технологического процесса могут служить:

- выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля);

- расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;

- сильное рассеяние точек (15, 16, 17, 18, 19, 20) на контрольной карте относительно средней линии, что свидетельствует о снижении точности технологического процесса.

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения.

Таким образом, контрольные карты используются для выявления определенной причины, но не случайной.

Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, что таких факторов следует избегать.

Вариация же, обусловленная случайными причинами необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно.

Диаграммы Парето и схема Исакова.

Часто при определении факторов, влияющих на какой-либо результативный показатель, характеризующий качество используют схемы Исикава.

Они были предложены профессором Токийского университета Каору Исикава в 1953 г. при анализе различных мнений инженеров. Иначе схему Исикава называют диаграммой причин и результатов, диаграммой "рыбий скелет", деревом и т. д.

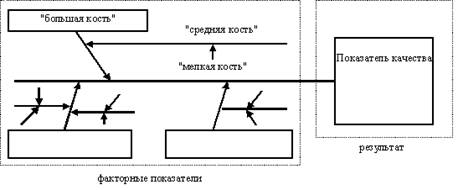

Она состоит из показателя качества, характеризующего результат и факторных показателей (рис. 3.6).

Рис. 3.6. Структура диаграммы причин и результатов

Построение диаграмм включает следующие этапы:

- выбор результативного показателя, характеризующего качество изделия (процесса и т. д.);

- выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники ("большие кости");

- выбор вторичных причин ("средние кости"), влияющих на главные;

- выбор (описание) причин третичного порядка ("мелкие кости"), которые влияют на вторичные;

- ранжирование факторов по их значимости и выделение наиболее важных.

Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда.

Отмечается, что число существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери.

Эта проблема может решаться с помощью диаграмм Парето.

Различают два вида диаграмм Парето:

1. По результатам деятельности. Они служат для выявления главной проблемы и отражают нежелательные результаты деятельности (дефекты, отказы и т. д.);

2. По причинам (факторам). Они отражают причины проблем, которые возникают в ходе производства.

Рекомендуется строить много диаграмм Парето, используя различные способы классификации как результатов, так и причин приводящим к этим результатам. Лучшей следует считать такую диаграмму, которая выявляет немногочисленные, существенно важные факторы, что и является целью анализа Парето.

Построение диаграмм Парето включает следующие этапы:

1. Выбор вида диаграммы (по результатам деятельности или по причинам (факторам).

2. Классификация результатов (причин). Разумеется, что любая классификация имеет элемент условности, однако, большинство наблюдаемых единиц какой-либо совокупности не должны попадать и строку "прочие".

3. Определение метода и периода сбора данных.

4. Разработка контрольного листка для регистрации данных с перечислением видов собираемой информации. В нем необходимо предусмотреть свободное место для графической регистрации данных.

5. Ранжирование данных, полученных по каждому проверяемому признаку в порядке значимости. Группу "прочие" следует приводить в последней строке вне зависимости от того, насколько большим получилось число.

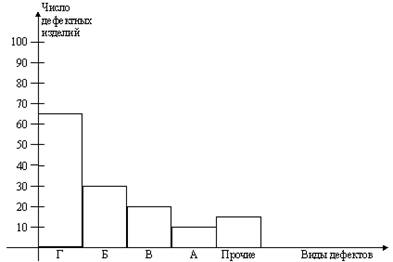

6. Построение столбиковой диаграммы (рис. 3.7).

Рис 3.7. Связь между видами дефектов и числом дефектных изделий

Значение стандартизации.

Стандартизация представляет собой нормативный способ управления. Ее воздействие на объект осуществляется путем установления норм и правил, оформленных в виде нормативного документа и имеющих юридическую силу.

Стандарт – это нормативно-технический документ, устанавливающий основные требования к качеству продукции.

Немаловажная роль в управлении качеством принадлежит техническим условиям (ТУ).

Технические условия – это нормативно-технический документ, устанавливающий дополнительные к государственным стандартам, а при их отсутствии самостоятельные требования к качественным показателям продукции, а также приравниваемые к этому документу техническое описание, рецептура, образец-эталон. Требования, предусмотренные в техническими условиями, не могут быть ниже, чем в государственных стандартах.