Совершенствование организации основного производства на предприятии "Мясопромышленная компания ООО "Лиман"

7

![]()

В случае прерывного движения скорость конвейера определяется по формуле

![]()

Проектирование потока завершается разработкой рациональной планировки линии. При планировке необходимо соблюдать следующие требования: предусмотреть удобные подходы к рабочим местам для ремонта и обслуживания линии, обеспечить непрерывную транспортировку деталей к различным рабочим местам на линии, выделить площадки для накопления задела и подхода к ним, предусмотреть на линии рабочие места для выполнения контрольных операций.

Метод групповой организации производства.

Этот метод применяется в случае ограниченной номенклатуры конструктивно и технологически однородных изделий, изготовляемых повторяющимися партиями. Суть метода состоит в сосредоточении на участке различных видов технологического оборудования для обработки группы деталей в соответствии с требованиями унифицированного технологического процесса. Характерными признаками организации производства являются:

подетальная специализация производственных подразделений;

запуск деталей в производство партиями по специально разрабатываемым графикам;

параллельно-последовательное прохождение партий деталей по операциям;

выполнение на участках (в цехах) технологически завершенного комплекса работ.

Основные этапы организации группового производства. Различают шесть основных этапов организации группового производства.

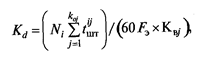

1. Конструктивно-технологическая классификация деталей. Несмотря на многообразие и различие конструкций, детали машин имеют много сходных конструктивных, размерных и технологических признаков. Пользуясь определенной системой, можно выявить эти общие признаки и свести детали в определенные группы. Объединяющими качествами в группе могут быть общность применяемого оборудования, технологического процесса, однотипность оснастки. Окончательное комплектование групп деталей, закрепленных за данным участком, осуществляется с учетом трудоемкости и объема их выпуска по показателю относительной трудоемкости Кd

где ![]() — штучное время обработки i-й детали на j-й операции, мин; число операций в Соответствии с требованиями технологического процесса обработки i-й детали;Ni, — объем выпуска i-й детали в плановом периоде, шт.; Квj— средний коэффициент выполнения норм времени.

— штучное время обработки i-й детали на j-й операции, мин; число операций в Соответствии с требованиями технологического процесса обработки i-й детали;Ni, — объем выпуска i-й детали в плановом периоде, шт.; Квj— средний коэффициент выполнения норм времени.

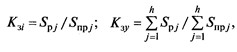

2. Определение потребности в оборудовании. Необходимо укрупнено определить требуемое число единиц оборудования по каждой группе на годовую программу выпуска по формуле (15.2). Принятое количество станков устанавливают путем округления полученного значения до целого. При этом допускается 10-процентная перегрузка в расчете на один станок. Рассчитывают средние коэффициенты загрузки оборудования по группам К3i, и участку в целом К3y

где ![]() — принятое число станков; h— число групп оборудования на участке.

— принятое число станков; h— число групп оборудования на участке.

Для обеспечения экономически целесообразной загрузки ее устанавливают с учетом внугриучастковой кооперации, а по уникальным и специальным станкам — межучастковой кооперации путем передачи некоторой части работ с недогруженных станков на станки смежных групп.

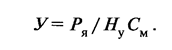

3. Определение числа производственных участков. В соответствии с количеством станков в цехе определяется число создаваемых в нем участков исходя из нормы управляемости для мастеров. При реорганизации действующих цехов число производственных участков можно определить по формуле

Причем

![]()

где Ря, — явочное число основных рабочих, человек; См — режим сменности работы; Ну — норма управляемости для мастера, выражаемая числом обслуживаемых им рабочих мест; Ср — средний разряд работ на участке; К3.0 — среднее число операций, закрепленных за одним рабочим местом участка в течение месяца.

При проектировании новых цехов в связи с отсутствием данных о явочном числе основных рабочих число производственных участков определяется следующим образом:

![]()

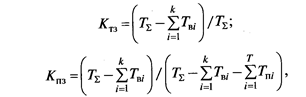

4. Определение степени замкнутости производственных участков. На основе анализа конструктивно-технологической классификации и показателей К осуществляют отбор и закрепление деталей за участками. Эффективность группового производства определяются степенью замкнутости производственных участков. Участок является замкнутым, если на нем выполняются все операции по обработке групп деталей (технологическая замкнутость) и станки не загружены выполнением работ по кооперации с других участков (производственная замкнутость). Количественную оценку степени замкнутости можно получить путем расчета показателей

где Ктз — коэффициент технологической замкнутости; ![]() — трудоемкость изготовления деталей, закрепленных за участком, часов; Твi — время обработки 1-й детали за пределами участка, часов; k — число деталей, цикл обработки которых не завершается на данном участке; Кпз — коэффициент производственной замкнутости; Тпi — время обработки 1-й детали, изготовляемой на участке по кооперации; Т— число деталей, переданных для обработки на данный участок по межучастковой кооперации.

— трудоемкость изготовления деталей, закрепленных за участком, часов; Твi — время обработки 1-й детали за пределами участка, часов; k — число деталей, цикл обработки которых не завершается на данном участке; Кпз — коэффициент производственной замкнутости; Тпi — время обработки 1-й детали, изготовляемой на участке по кооперации; Т— число деталей, переданных для обработки на данный участок по межучастковой кооперации.

Интегральный показатель степени замкнутости Кинт рассчитывается по формуле

![]()

При Кинт =1 применение методов группового производства наиболее эффективно.

5. Разработка маршрутной карты производственного процесса. Маршрутная карта — это графическое представление последовательности всех операций, включая перемещение материалов и их ожидание.

6. Разработка планировки цеха (участка). Планировка цеха (участка) составляется с учетом общего направления движения материалов. Необходимые данные берут из маршрутной карты производственного процесса. Расстановка оборудования производится по существующим нормативам с максимальным соблюдением прямоточности.

Развитие форм организации производства

Под влиянием научно-технического Прогресса в технике и технологии машиностроения происходят существенные изменения, обусловленные механизацией и автоматизацией производственных процессов. Это создает объективные предпосылки развития новых форм в организации производства. Одной из таких форм, Получившей Применение при внедрении средств гибкой автоматизации в производственный процесс, является блочно-модульная форма организации производства. Создание производств с блочно-модульной формой организации осуществушется путем концентрации на участке всего комплекса технологического оборудования, необходимого для непрерывного Производства ограниченной номенклатуры изделий, и объединения группы рабочих на выпуске конечной продукции с передачей им части функций по планированию и управлению производством на участке. Экономической основой создания таких производств выступают коллективные формы организации труда. Работа в этом случае строится на принципах самоуправления и коллективной ответственности за результаты труда. Основными требованиями, предъявляемыми к организации процесса Производства и труда, в этом случае являются: