Особенности анализа состояния и результатов деятельности инструментального хозяйства

1

Особенности анализа состояния и результатов деятельности инструментального хозяйства

Современные крупные промышленные предприятия используют в своей деятельности большое количество разнообразных инструментов. Доля затрат на их приобретение и изготовление в себестоимости продукции предприятия составляет 5—10%. Запасы инструментов и приспособлений в денежном выражении достигают 30—40% общей суммы оборотных средств предприятия. В инструментальных цехах сосредоточено 10—20% станочного парка и занято до 10% работающих. Более того, объективные условия современной научно-технической революции требуют непрерывного роста оснащенности производственных процессов высокопроизводительной технологической оснасткой и инструментом. Под инструментом понимают все виды технологического оснащения производства: режущий, мерительный, слесарно-монтажный и другие виды инструмента, приспособления, штампы, пресс-формы и т. д.

К инструментальному хозяйству относят все общезаводские и цеховые подразделения, занятые приобретением, проектированием, изготовлением, восстановлением и ремонтом инструмента, а также его учетом, хранением и выдачей. Основные задачи инструментального хозяйства заключаются в определении потребности предприятия и его подразделений в инструменте; бесперебойном обеспечении высококачественным инструментом всех цехов, участков и рабочих мест; организации обращения инструмента; составлении производственной программы инструментальных цехов, конструировании, изготовлении, восстановлении и хранении инструмента, а также в контроле за его правильной эксплуатацией.

Организационная структура инструментального хозяйства промышленного предприятия зависит от типа и масштаба производства, а также от характера выпускаемой продукции.

Инструментальным хозяйством руководит инструментальный •отдел, возглавляемый начальником отдела. Он занимается вопросами, связанными с определением потребности в инструменте по предприятию в целом и его подразделениям, составлением планов собственного производства и закупки инструмента на стороне, расчетом норм расхода и запасов инструмента, разработкой нормативных документов по его эксплуатации, учету и хранению. Инструментальному отделу подчинены цехи-изготовители, центральный инструментальный склад, инструментальные раздаточные кладовые в цехах. Вопросы проектирования инструмента и оснастки входят в компетенцию специального бюро в составе отдела главного технолога.

На средних и небольших предприятиях структурные подразделения, занятые на производстве инструмента, подчинены отделу главного технолога.

Многообразие инструмента и оснастки, все возрастающее их количество значительно затрудняют организацию инструментального производства и увеличивают затраты на изготовление инструмента. Поэтому важнейшим условием рациональной организации инструментального хозяйства является сокращение номенклатуры применяемого инструмента благодаря его стандартизации и нормализации, Правильная организация деятельности инструментального производства не возможна без четкой классификации и индексации инструмента. Под классификацией понимают группировку инструмента по определенным группам, обладающим характерными признаками. Индексация — это присвоение каждой группе шифра в соответствии с принятой классификацией.

Весь производимый и используемый инструмент как универсальный (т. е. предназначенный для выполнения самых разнообразных операций и работ), так и специальный, применяемый только для изготовления определенных деталей, классифицируют по четырем ступеням: группе, подгруппе, виду и разновидности. Классификация производится по десятичной системе. Каждая из 10 групп состоит из 10 подгрупп, подгруппа — из 10 видов и т. д. Система условных обозначений должна давать полную техническую характеристику инструмента. Условные обозначения инструмента могут быть цифровыми, буквенными и смешанными. При цифровом условном обозначении каждой единице инструмента присваивается индекс, состоящий только из цифр, буквенной— из букв, а смешанной— из цифр и букв. Все указанные системы не лишены недостатков. Так, цифровые обозначения трудно запомнить и расшифровать, а буквенные не поддаются механизированному учету.

При цифровом обозначении шифр инструмента состоит из восьми знаков. Например, первые четыре цифры указывают на номера группы, подгруппы, вида и разновидности. Остальные четыре определяют конкретные признаки инструмента. Для отличия нормализованного инструмента от специального используют определенные номера (от 0001 до 3999 — для нормализованного и от 4001 до 9999 — для специального). Если в шифре необходимо указать материал, из которого сделан инструмент, то к индексу добавляют его условное обозначение. Например, в шифре 2240 — 2002 — РФ — 1, где РФ — I — быстрорежущая сталь. При буквенной или смешанной индексации все восемь знаков или часть их обозначают буквами в соответствии с принятой системой условного обозначения.

Классификация и индексация инструмента позволяют существенно упростить планирование, учет, выдачу и хранение инструмента, создают предпосылки для высокоэффективной организации инструментального хозяйства.

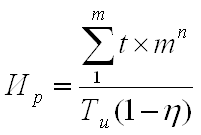

Исключительно важным моментом в бесперебойном обеспечении основного производства необходимыми инструментами является нормирование их расходов и производственных запасов. Для определения потребности в инструменте необходимо установить его номенклатуру, расход по каждому типоразмеру и размеры произведет венных запасов. Номенклатура устанавливается по картам применяемости инструмента или по картам технологических процессов. Необходимое годовое количество режущего инструмента определяется различными методами. В массовом и крупносерийном производстве применяют точный метод. Количество инструмента (Ир) в этом случае находят по формуле:

где:

m – количество типоразмеров деталей, шт.;

tm – норма машинного времени на обработку одной детали, ч

n – количество деталей одного типоразмера, шт.;

Ти – срок службы инструмента, ч;

η - коэффициент естественной убыли, равный 0,05 -+•0,1

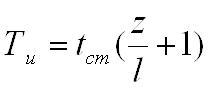

Срок службы инструмента Ти, т. е. время его эксплуатации до полного износа, рассчитывают по формуле:

где tст – стойкость инструмента (период работы между двумя заточками), ч;

z – длина всей затачиваемой части (толщина режущей кромки), мм;

l – изменение длины инструмента при одной заточке (толщина стачиваемого слоя режущей кромки), мм.

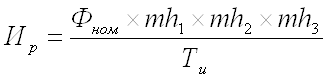

В серийном производстве используют приближенный метод расчета по формуле:

где:

Фном – номинальный фонд времени единицы оборудования, ч.;

m – количество единиц оборудования, шт.;

h1 – коэффициент использования оборудования во времени, определяемый отношением полезного фонда времени к номинальному;

h2 – коэффициент машинного времени, определяющий долю машинного времени в общей норме времени. Его устанавливают по наиболее характерным деталям-представителям;