Основы управления качеством

3

Каждое изделие должно отражать основные функциональные и стимулирующие характеристики качества. При этом речь идет о том качестве, которое определяется потребителем. Нужно исходить из того, что покупатель вряд ли будет говорить о многих показателях качества. Его интересует не больше двух-трех. Поэтому возникает проблема инженерного воплощения качества в изделие.

Для решения этой проблемы применяется метод Структурирования Функции Качества (СФК).

СФК разработан в Японии в конце 60-х годов. Одной из первых его применила МИЦУБИСИ на строительной верфи в Кобэ. В последствии этот метод получил широкое распространение в корпорации Форда.

Структурирование функции качества корпорация Форда определяет следующим образом:

"Средство планирования для перевода характеристик качества, которые требует покупатель (т.е. его желания, потребности, ожидания), в подходящие черты изделия.

Модель СФК разработана доктором Ф Яукухара. Процесс СФК состоит из четырех фаз:

Планирование разработки изделия.

Структурирование проекта.

Планирование технологического процесса.

Планирование производства.

Фаза 1. Планирование разработки изделия

Требования покупателя устанавливаются, осмысливаются и переводятся на язык инженерного проектирования в термины, которые называются Косвенными Показателями Качества. Наиболее важные их них используются для следующей фазы.

Фаза 2. Структурирование проекта

Рассматриваются различные концепции разработки изделия, которое удовлетворяло бы требованиям структурирования, и отбираются лучшая. Затем проект детализируется, при этом особое внимание уделяется существенным характеристикам изделия, которые вычислены по требованиям покупателей, структурированным в фазе 1. Детали разработки изделия затем структурируются в фазе 3.

Фаза 3. Планирование технологического процесса

Рассматривается технологический процесс разработки изделия. После отбора наиболее подходящих концепций процесса, способного производить изделия с учетом тех характеристик, которые уже структурированы, процесс детализируется в терминах существенных операций и параметров. Эти характеристики затем структурируются в следующей фазе.

Фаза 4. Планирование производства.

На этой заключительной фазе рассматриваются методы управления процессом. Эти методы должны обеспечить производство изделий в соответствии с их важнейшими характеристиками, определенными в фазе 2 и, следовательно, удовлетворяющими требованиям покупателя.

Следовательно, в течение всего 4-фазового процесса СФК для проекта изделия, разработки процесса и его инженерного обеспечения создается изделие, удовлетворяющее требованиям покупателя.

СФК требует знаний и опыта из различных областей и может осуществляться коллективом специалистов разных специальностей.

Текущее управление качеством

Текущее управление качеством связано с контролем технологических процессов. Определяются контрольные параметры технологического процесса. Выход за пределы допустимого диапазона контрольных параметров может привести к выпуску бракованной продукции. Отклонения параметров происходят под воздействием случайных факторов. Для контроля качества технологических процессов применяются статистические методы. Наиболее распространены:

Диаграмма Парето. Используется для оценки частоты появления брака (отклонения в размерах деталей, некачественное сырье, нарушение технологического процесса и др.).

Опыт исследования частоты брака показывает, что малое число видов брака составляет большую долю общего числа.

Суммарная частота появления брака категории "прочие" не должна превышать 10%, т. е. в прочие должны входить виды брака, суммарная доля которых не превышает 10%.

Схема Исикавы – "рыбий скелет".

Отражает логическую структуру отношений между элементами, этапами, работами, составляющими изучаемый технологический процесс. Схема строится по принципу четырех компонентов, влияющих на качество продукции: материал, машины, сырье, люди. При ее построении факторы располагаются по значимости (ближе к цели строится более значимый фактор). При этом каждый фактор проходи свой цикл предварительной обработки и может быть разбит на более мелкие, на более детализированные схемы. (см. схему).

Операции, составляющие обработку показаны стрелками Каждая стрелка сопряжена с оценками тех или иных показателей. Например, изделие нагревается возникает необходимость в контроле температурного режима. "Рыбий скелет является инструментом логического решения задачи.

Схема может применяться при анализе качества изделий в целом, а также отдельных этапов его изготовления.

Контрольные листки, в которых содержатся сведения о технологических процессах.

Применяются гистограммы, контрольные карты и др.

Контрольные карты являются одним из основных инструментов в обширном арсенале статистических методов контроля качества.

Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924 г. и обстоятельно описана в 1931 г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста, управляющего производством.

Это давало информацию о том, когда кто, на каком оборудовании получал брак в прошлом.

Однако, в этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая бы накапливала информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 г. Карты, которые используются при принятии решений называются кумулятивными.

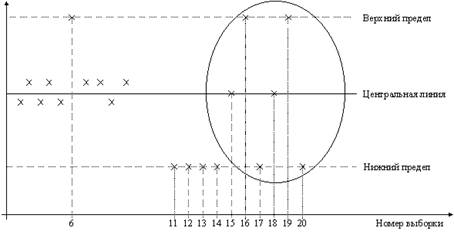

Контрольная карта (рис. 3.5) состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса.

Рис. 5. Контрольная карта

В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр.

Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок.

Сигналом о возможной разналадке технологического процесса могут служить:

выход точки за контрольные пределы (точка 6); (процесс вышел из-под контроля);

расположение группы последовательных точек около одной контрольной границы, но не выход за нее (11, 12, 13, 14), что свидетельствует о нарушении уровня настройки оборудования;