Организация производства фанеры

14

Выбираем одну линию лущения.

Сушилка FEZER

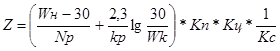

1. Время сушки шпона – Z, мин.

Wн и Wк – начальная и конечная влажность шпона, % Wн = 90%; Wк = 6%

30 – первая критическая влажность шпона, соответствующая переходу от периода постоянной скорости сушки к периоду убывающей скорости.

Nр – скорость сушки в первом периоде, %/мин

При средней температуре в сушилке – 1850С - толщина шпона 1,55 мм --- Nр = 16,5 %/мин

kр – коэффициент продолжительности второго периода

При средней температуре в сушилке – 1850С - толщина шпона 1,55 мм --- kр = 0,60

kп – коэффициент породы древесины шпона; для березы kп = 1,0

Значение для Wк = 6% --- lg 30/Wк = 0,7

kц – коэффициент учитывающий направление циркуляции воздуха для средней температуры 180 – 2000--- kц = 0,95

kс – коэффициент соплового дутья (учитывающий продолжительность сушки шпона с поперечной циркуляцией воздуха по сравнению с продолжительностью сушки шпона с сопловым дутьем) для средней температуры сушки 1850--- kс = 2,0

Время сушки:

![]()

2. Производительность сушилки Q, м3 в смену.

![]() L

L

Q Tkп kи nsb kдл

Z

T – продолжительность работы сушилки за смену, мин. T = 480 мин.

kп – коэффициент учета времени при переходе от сушки шпона одного вида к сушке другого kп = 0,95 (принимаемый в среднем).

kи – коэффициент использования времени работы сушки

kи = 0,925 (принимаемый в среднем 0,9 – 0,95).

n – число листов шпона по ширине этажа, умноженное на число этажей;

при длине ролика 6м --- 4 листа * 1,3 м; число этажей – 4.

n = 4 * 4 = 16

s – толщина листа шпона, м --- s = 0,00155 м

b – ширина листа сухого шпона, м b = 1,3 м

L – полная рабочая длина сушилки L = 18,08 м

Z – время прохождения шпона через рабочую часть сушилки, мин.

Z = 2,87 мин

kдл – коэффициент заполнения шпоном рабочей длины сушилки

kдл = 0,98 (в нормальных условиях).

Формат фанеры 4” * 8” (50%)

Q 480 0,95 0,925 16 0,00155 1,3 18,08 0,98 50% = 41,98 м3 / смену

2,87

Формат фанеры 5” * 10” (50%)

Q 480 0,95 0,925 16 0,00155 1,6 18,08 0,98 50% = 51,66 м3 / смену

2,87

Таким образом, при использовании данной сушилки можно обеспечить выпуск фанеры при толщине шпона 1,55 мм – 61 802,4 м3фанеры в год

((37,33 + 45,95 м3/смену) * 3 смены * 330 рабочих дней + 10% усушка) / 1,65 = 61802,4

Выбираем:1 сушилку, 9 секций, шириназагрузочногоролика6м.

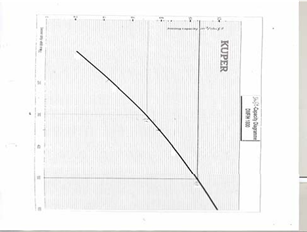

ЛинияребросклеиванияKUPER

Практический сменный график производительности линии ребросклеивания KUPER, в метрах кубических, в зависимости от ширины подаваемых кусков.

Из графика видно, что при ширине кусков 300 мм – производительность линии ребросклеивания – 7,2 м3в смену.

По практической информации собранной с фанерных комбинатов, для производства 35 – 40 тыс. м3 в год фанеры 4” * 8”, необходимо ребросклеивать 6,8 – 7,0 м3шпона в смену.

Выбираем 1 линию ребросклеивания.

ЛиниясращиванияшпонанаусPLYTEC

30 000 м3/год фанеры * 1,65 = 49 500 м3сырого шпона - 10% усушка = 44 550 м3сухого шпона.

Дольки сращенной 45% - 20 047 м3; Поперечной – 55%

20 047 м3/ 330 рабочих дней / 3 смены / 8 часов = 2,53 м3шпона в час

Коэффициент усушки (10%) Кус = 0,9

Расчет для 1 линии с 3-мя прессами:

|

Для формата 4”*8”(50%) |

Для формата 5”*10”(50%) | |

|

Справочно, часовая производительность 1 пресса, м3шпона в час |

0,82 |

1,29 |

|

Годовая производительность 1 пресса, м3шпона в год |

0,82 м3 в час*8 часов*3 смены * * 330 рабочих дней * 50% = 3247 |

1,29 м3 в час*8 часов*3 смены * *330 рабочих дней * 50% = 5108 |

|

Всего объем сращенного, м3шпона в год |

3247 / 0,45 = 7216 |

5108 / 0,45 = 11351 |

|

Всего объем фанеры в год на одном прессе, м3в год |

7216 / 0,9 / 1,65 = 4859 |

11351 / 0,9 / 1,65 = 7644 |

|

Всего объем фанеры в год на 3-х прессах, м3в год |

4859 * 3 пресса = 14577 |

7644 * 3 пресса = 22932 |

Выбираем 1 линию сращивания с 1-им прессом.

Клеенамазка ОММА

Объем одного листа фанеры - 1,22 * 2,44 * 0,012 = 0,0357216 м3

Рабочее время – 8 часов = 28800 сек

Эффективность – 85%

1. Подача 1 внутреннего слоя в клеенамазку – 1,2 сек

2. Время нанесения клея – 8,3 сек

3. Ручное наложение и выравнивание слоя – 2,5 сек

4. Время простоя – 0,5 сек

5. Общее время на нанесение клея на 1 слой – 12,5 сек

Общее время на формирование пакета 9-слойной фанеры (12 мм)

12,5 сек * 4 внутренних слоя (1 лицевой слой, 1 обратный и 3 слоя, добавляемые в пакет во время нанесения клея на 4 других внутренних слоя) = 50,0 сек

Производительность за 8-часовую смену 28800 сек / 50,0 сек = 576 шт

Коэффициент использования работы времени оборудования – 0,85

576 шт * 0,0357216 * 0,85 = 17,49 м3/ смену фанеры

17,49 м3/ смену * 3 смены * 330 рабочих дней = 17 315,1 м3/ год фанеры.

Выбираем2 клеенамазки.

Прессование YAMAMOTO

Холодный пресс

Время холодного прессования – 20 мин

Непроизводительное время = время на загрузку/разгрузку + время открытия/закрытия пресса – 1мин

Расчетная толщина фанеры – 12 мм. Толщина пакета – max 14,8 мм.

Пролет – 1200 мм

Расстояние между фанерой и столом с конвейером – 500 мм

Рабочий промежуток 1200 – 500 = 700 мм

Количество пакетов в рабочем пролете 700 / 14,8 = 47 шт

Общее время работы:

330 рабочих дней * 3 смены * 8 часов * 60 мин * 0,85 = 403 920 минут в год

Коэффициент использования работы времени оборудования – 0,85