Управление качеством продукции

6

Заштампованные песочные, шлаковые, газовые раковины должны быть по глубине не более 5 мм, по наибольшему измерению 10 мм в количестве до 3 штук на деталь.

По фактору 3 ( качество штамповой оснастки ).

Допускается сдвиг осей штампов не более 1.5 мм. в противном случае по причине неисправности штампов (сбиты замки ) и оборудования может возникнуть перекос.

Перекос появляется так же из за неправильно установленных и закрепленных половин штампа, при ослаблении направляющих в молотах, недостаточной фиксации станин и другим причинам.

Выступ от среза заусенца по линии разъема штампов должен быть не больше 2 мм. Рекомендуется использование качественных обрезных штампов.

Штамповые уклоны не должны превышать 70 в тело детали. Для этого следует своевременно восстанавливать гравюру окончательного ручья штампа (до 4 раз и более).

По фактору четыре (механическая обработка).

При использовании многошпиндельных сверлильных полуавтоматов, автоматов, применении кондукторов значительно увеличится точность получаемого отверстия, исключится сдвиг детали относительно станка.

Квалификация персонала также имеет большое значение для качественного выполнения детали. Не следует поручать рабочим низшего разряда выполнение работы более высокого уровня.

Качество деталей при механической обработке зависит и от используемого режущего инструмента. Рекомендуется регулярно затачивать сверла, использовать инструмент соответствующей марки стали.

Контроль качества штампованных поковок предусматривает контроль качества геометрических размеров и контроль прочности поковок.

В заключение сделаем вывод, что диаграмма причины-результат является очень эффективным средством для выявления факторов и причин, влияющих на проблему. В результате применения метода Парето получена необходимая информация для анализа бездефектного производства и принятия специалистом управляющих решений в рамках КС УКП.

Общие принципы управления (цикл Деминга)

Комплексная система управления качеством продукции- это применение статистических методов на всех этапах производства, которая в наивысшей степени способствует экономичному производству продукции. УКП, развиваясь циклически, проходит через определенные этапы. Этот цикл называется циклом Деминга, а его реализация - оборотом цикла Деминга .

Понятие цикла Деминга не ограничивается только контролем качества изделий, его можно распространить на все управление производством. А именно, управление любыми процессами, включая управление качеством продукции, можно рассматривать как последовательность прохождения следующих важных этапов:

· План (PLAN)

· Реализация (DO)

· Проверка (CHECK)

· Исправление (ACTION)

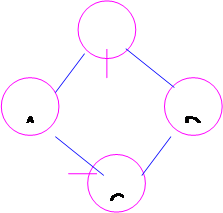

На рисунке 1 приведен пример прохождения этапов по схеме PDCA. Цикл PDCA обеспечивает качественный рост услуг, управления и контроля. Цикл Деминга всегда имеет не один , а несколько оборотов. Реализация этого цикла группой специалистов обеспечит повышение качества продукции. При умелой реализации цикла Деминга на предприятии можно ожидать наибольшей эффективности их работы при минимальных затратах

Прохождение этапов PDCA

| |||

| |||

Управление следует организовать на основе шести комплексов мероприятий , которые доказали свою эффективность

P: (PLAN)

1. Определение целей и задач.

2. Определение способов (путей стратегий) достижений целей. План мероприятий.

3. Обучение и подготовка кадров.

D: (DO)

4. Выполнение работ.

C: (CHECK)

5. Проверка результатов выполнения работ.

A: (ACTION)

6. Осуществление соответствующих управляющих воздействий. Исправление.

Остановимся подробно на каждом комплексе.

Р: Определение целей и задач

Определяя задачи необходимо установить конечный срок их выполнения. Задачи следует определять на основании стоящих перед фирмой проблем и они должны определяться таким образом, чтобы обеспечить совместные действия всех подразделений.

Определение способов достижения целей

Получение определенных показателей качества является целью реализации системы. Факторы и причины, которые формируют данные показатели, можно определить с помощью диаграммы Исикавы. Такой подход помогает предвосхитить проблемы и предотвратить их возникновение, это- прогрессивное управление. В процессе поисков следует консультироваться с теми, кто знаком с конкретным процессом, а именно: с рабочими инженерами и исследователями. Ключ к успеху- в решительной стандартизации очевидных вещей и передачи их подчиненным.

Обучение и подготовка кадров

На всех этапах прохождения цикла Деминга существует острая необходимость в квалифицированных и подготовленных работниках. Поэтому руководители несут ответственность за обучение и воспитание своих подчиненных. Обучение не ограничивается формальными заседаниями руководитель должен учить своего подчиненного индивидуально на практике. Получив образование и подготовку, человек становиться работником на которого можно положиться и которого можно облечь властью.

D: Выполнение работ

Можно заставить подчиненных выполнять работу, отдав соответствующие распоряжения, но такой процесс никогда не будет протекать гладко. Условия постоянно меняются, и распоряжения никогда не будут точно поспевать за изменяющимися условиями. По этой причине следует обращать особое внимание на добровольное начало в управлении качеством.

Например, есть много причин, объясняющих неудачу программы бездефектного производства. Одна из них заключается в том, что программа превратилась в сплошное теоретизирование. При этом забывали , что каждый человек- личность. Неудача также объяснялась тем, что бытовало мнение, согласно которому число дефектов будет равно нулю, если строго следовать требованиям стандартов. Однако, как уже отмечалось стандарты и регламенты всегда несовершенны. Только опыт и квалификация работников помогают компенсировать несовершенство стандартов и качества.

C: Проверка результатов выполнения работ

Если все идет в соответствии с поставленными задачами и согласно требованиям стандартов, никакого вмешательства не требуется. Но когда имеют место необычные явления или нарушается заведенный порядок, должен вмешаться руководитель. Цель контроля заключается в обнаружении таких отклонений. Для того чтобы обнаружить отклонения необходимо: проверить сначала причины, а затем выполнить проверку работы по ее результатам. Прежде всего, необходимо установить, контролируются ли все причинные факторы, следует проверить каждый процесс- проектирования, материально- техническое снабжение, изготовление- и убедиться в правильном понимании причинных факторов в соответствие с заданными техническими требованиями. Проверку причинных факторов следует поручать руководителям более низкого звена.