Принципы и методика нормирования отдельных видов работ

4

Учитывая высокую интенсивность труда при многостаночном обслуживании, время на отдых и личные надобности рассчитывается по нормативам для массового производства.

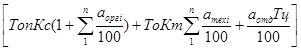

Расчет нормы штучного времени при многостаночном обслуживании выполняется по формуле

для условий крупносерийного и массового производства:

Т![]() шт =

шт = ![]()

.

.

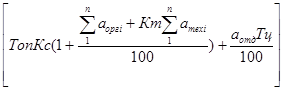

для условий серийного и мелкосерийного производства:

Т![]() шт =

шт = ![]()

.

.

Нормирование труда в условиях автоматизированного производства

С помощью нормирования труда в условиях автоматических линий обеспечивается решение следующих задач:

- расчет норм труда и необходимой численности обслуживающих линию рабочих: наладчиков, операторов, слесарей, контролеров;

- установление регламента обслуживания.

В связи с тем, что работающие на автоматических линиях чаще всего объединены в комплексные бригады, вопросы нормирования труда решаются одновременно с выбором форм разделения и кооперации труда и системы обслуживания.

В качестве норм могут применяться нормы производительности автоматической линии, в то же время являющиеся нормами выработки для обслуживающих ее рабочих, нормы времени и нормы обслуживания. Нормы производительности оборудования устанавливаются по лимитирующему оборудованию, входящему в состав линии. При этом необходимо выбрать наиболее рациональный режим работы лимитирующего оборудования. Режим работы остального оборудования устанавливается исходя из времени, затрачиваемого на изготовление продукции на лимитирующем оборудовании. Этим достигается синхронизация автоматической линии, аналогичная синхронизации поточных линий.

Норма производительности линии (Нп.л) определяется по формуле

Нп.л = А х Кп.в х Кн,

где А – часовая теоретическая производительность лимитирующего оборудования автоматической линии;

Кп.в – коэффициент полезного времени машины;

Кн – коэффициент, учитывающий неполное использование линии по независящим от рабочих и производства техническим причинам (определяется экспериментальным путем).

Как правило, при проектировании линии подбирается оборудование равной производительности. Однако могут быть случаи, когда имеется оборудование разной производительности, что ограничивает (лимитирует) производительность всей линии. Иногда оборудование может оказаться лимитирующим из-за высокого (по сравнению с другими) коэффициента неполного использования машины (Кн) по независящим от производства причинам. В этом случае количество лимитирующего оборудования определяется с учетом коэффициента Кн.

Теоретическая производительность линии (А) рассчитывается по следующей формуле

А = ![]() ,

,

где Nц - объем продукции, производимой за один цикл работы;

Тц - продолжительность одного цикла работы линии, мин;

Тр - время, на которое устанавливается норма (часовая смена), мин.

Коэффициент полезного времени линии (Кп.в.) определяется по формуле

Кп.в. = ![]() m,

m,

где Тц.с – время цикличной работы линии в течение смены;

m – количество циклов в смене.

Время цикла устанавливается по лимитирующему оборудованию, входящему в состав линии, при наиболее рациональном режиме его работы по формуле

Тц = Тсм – Ттех – Тп,

где Ттех – время замены инструментов и технического обслуживания участка линии в течение смены;

Тп – перерывы на организационное обслуживание рабочего места, отдых и личные надобности.

Норма времени автоматической линии (Нвр.л) на единицу продукции рассчитывается по формуле

Нвр.л = ![]() ,

,

где Нп.л – норма производительности автоматической линии.

Для определения численности наладчиков, обслуживающих линию, рассчитываются нормы обслуживания по формуле

Но = ![]() ,

,

где Тз – время занятости наладчика в течение смены по обслуживанию одной автоматической линии, включая активное наблюдение. Оно определяется по данным, на основании которых составляется график (регламент) обслуживания

Тз = Тн.п. х Кд,

где Тн.п – время наладочных и подналадочных работ выполняемых в течение одной смены, устанавливаемое по нормативам или при помощи хронометражных наблюдений для данной автоматической линии;

Кд – коэффициент, учитывающий остальные работы, выполняемые наладчиком в течение смены, включая активное наблюдение. Его определяют по фотографиям рабочего времени наладчика как отношение общего времени его занятости ко времени выполнения наладочных и подналадочных работ, Кд > 1.

Если расчетная норма обслуживания меньше единицы, то один наладчик не успеет обслужить автоматическую линию. Тогда численность наладчиков, обслуживающих одну линию (Ч), будет равна

Ч = 1/ Но.

По таким же формулам определяются и нормы обслуживания для операторов и контролеров. Разница лишь в том, что для этих категорий работников, время занятости определяется по соответствующим нормативам.

После расчета необходимой для обслуживания автоматической линии персонала, этот расчет уточняется с помощью проведения фотографии рабочего времени, по данным которой осуществляется рациональное перераспределения работ по обслуживанию линии между рабочими с целью более полной загрузки и уменьшения их численности. Например, при недогрузке наладчика основной работой, в обязанности ему могут вменяться частичный или полный уход за линией, устранение мелких неисправностей оборудования, оснастки, загрузки заготовками выгрузка деталей и т.д. Оператор в целях обеспечения наиболее полной загрузки, кроме своих основных функций, может осуществлять замену масла, смазочно-охлаждающей жидкости и т.д.

Нормирование труда в период освоения производства новой продукции

В условиях строго регламентирования производственного процесса с высоким уровнем его механизации и автоматизации, к качеству действующих на всем протяжении выпуска продукции норм труда предъявляются высокие требования. Уровень их соответствия существующим организационно-техническим условиям оказывает большое влияние на ускорение освоения производства новой продукции. На стадии подготовки производства к выпуску новой продукции технически обоснованные нормы устанавливаются аналитически-расчетным методом для проектных условий с учетом рациональной организации рабочих мест, систем их обслуживания, использования запроектированного оборудования, оснастки, приспособлений и инструмента. Освоение новой продукции является сложным и ответственным моментом для каждого предприятия, так как в этот период происходят существенные изменения организационно-технических условий производства при одновременном совершенствовании методов и приемов выполнения работ, выработка специализированных производственных навыков у рабочих. В результате происходит непрерывное, весьма существенное снижение затрат времени на изготовление нового изделия или выполнения операций. Сокращение затрат труда в этот период происходит под влиянием двух групп факторов: