Организация и планирование цеха контрольно-измерительных приборов и автоматики химического предприятия

5

Для расчета общей трудоемкости изготовления деталей необходимо предварительно для каждой детали определить норму штучно-калькуляционного времени (Ткшт), рассчитываемую с учетом размера обрабатываемой партии. Расчет размера партии производится на основании технологических карт на обработку деталей.

Размер партии для каждого наименования деталей рассчитывается в два этапа. На первом этапе определяется ведущая операция технологического процесса изготовления детали, по которой рассчитывается минимальный размер партии. Ведущей следует считать операцию с наибольшим отношением подготовительно-заключительного времени к штучному. Минимальный размер партии определяется по формуле:

![]()

где nmin - минимальный размер партии, шт.;

tпз- норма подготовительно-заключительного времени на ведущую операцию, мин;

а - процент допустимых потерь на переналадку оборудования;

tшт- норма штучного времени на ведущую операцию, мин.

Для детали №1 (ведущая операция – слесарная, а = 3%);

nmin =16/ (3*6) * 100=89 шт.

Для детали №2 (ведущая операция – слесарная, а =3%);

nmin =10/ (3*5) * 100=67 шт.

На втором этапе расчета минимальный размер партии корректируется с учетом следующих условий.

1. Размер партии должен быть кратен месячной программе, то есть, чтобы соблюдалось условие:

![]()

где Nmin - месячная программа деталей, шт.;

n - нормальный размер партии (![]() ), шт.

), шт.

Для детали №1 нормальную партию принимаем равной 150 шт.

Для детали №2 нормальную партию принимаем равной 150 шт.

Определение нормального размера партии следует производить по каждому наименованию деталей, но при этом целесообразно стремиться к сокращению разнообразия размеров партий, сведя их к двум - трем вариантам. Итоги расчета нормального размера партии сведены в табл. 4.

Расчет размеров партии деталей

Таблица 4

| Наименование деталей | Номера деталей по чертежу |

Ведущая операция | Норма времени по ведущей операции | Минимальный размер партии | Месячная программа | Размер сборочной партии | Нормальный размер партии | |

| tпз | tшт | |||||||

| 1 | 2 |

3 | 4 | 5 | 6 | 7 | 8 | 9 |

|

Деталь №1 |

20-17-702 |

Слесарная | 16 | 6 | 89 | 500 | 100 | 150 |

|

Деталь №2 |

17-03-607 |

Слесарная | 10 | 5 | 67 | 500 | 100 | 150 |

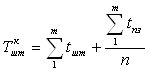

После определения нормального размера партии по каждому наименованию деталей рассчитывается штучно-калькуляционная норма времени на ее изготовление. Расчет ведется по формуле:

где  - суммарная норма штучного времени на деталь, технологический процесс изготовления которой состоит из m операций, мин;

- суммарная норма штучного времени на деталь, технологический процесс изготовления которой состоит из m операций, мин;

![]() - суммарная норма подготовительно-заключительного времени на деталь, мин.

- суммарная норма подготовительно-заключительного времени на деталь, мин.

Для детали №1: (20+10+15+7+6)+(10+7+8+7+16)/150 =58,3 мин;

Для детали №2: (10+8+12+5)+(20+15+18+10)/150 =35,4 мин;

Чтобы получить трудоемкость изготовления годовой программы запасных частей, необходимо норму штучно-калькуляционного времени по каждому наименованию деталей умножить на количество деталей, намеченных к выпуску, и полученные произведения сложить. Итоги расчета сведены в табл.5.

Расчет трудоемкости изготовления запасных частей

Таблица 5

| Наименование деталей | Номера деталей |

Суммарная норма времени | Нормальный размер партии шт. | Подготовительно-заключительное время в расчете на деталь мин. | Штучно-калькуляционное время на деталь мин. | Годовая программа шт. | Трудоемкость годовой программы ч. | |

|

штучного | подготовительно-заключительного | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

|

Деталь №1 |

20-17-702 | 58 | 48 | 150 | 0,32 | 58,3 | 7800 | 7582 |

|

Деталь №2 |

17-03-607 | 35 | 63 | 150 | 0,42 | 35,4 | 6072 | 3585 |